_1745308399_WNo_1600d900.webp)

Токарный станок — это ключевой инструмент в машиностроении, предназначенный для обработки таких материалов, как металл, дерево или пластик, путём вращения заготовки относительно неподвижного режущего инструмента. Заготовка закрепляется на шпинделе, вращающемся с контролируемой скоростью, что позволяет режущему инструменту точно удалять материал и создавать цилиндрические, конические или другие симметричные формы. Токарные станки отличаются высокой универсальностью и способны выполнять такие операции, как точение, торцевание, сверление, расточка, нарезание резьбы и накатка. Эта универсальность делает их незаменимыми в различных отраслях промышленности: от автомобильной и аэрокосмической до мебельной и ювелирной, а также в любительских мастерских для изготовления деталей на заказ с высокой точностью.

История токарного станка восходит к Древнему Египту, около 1300 года до н. э., где лучковые токарные станки использовались для простейшей обработки дерева, приводимые в движение рукой или ногой. К Средневековью столбовые токарные станки с педальным механизмом повысили эффективность и управляемость, позволяя выполнять более сложную обработку. Промышленная революция XVIII века стала поворотным моментом, представив паровые и гидравлические токарные станки, которые способствовали массовому производству. В XX веке электродвигатели повысили надежность, а развитие токарных станков с числовым программным управлением (ЧПУ) произвело революцию в отрасли, автоматизировав сложные задачи. Сегодня современные токарные станки сочетают в себе точное машиностроение и цифровое управление, производя сложные компоненты для сложных применений.

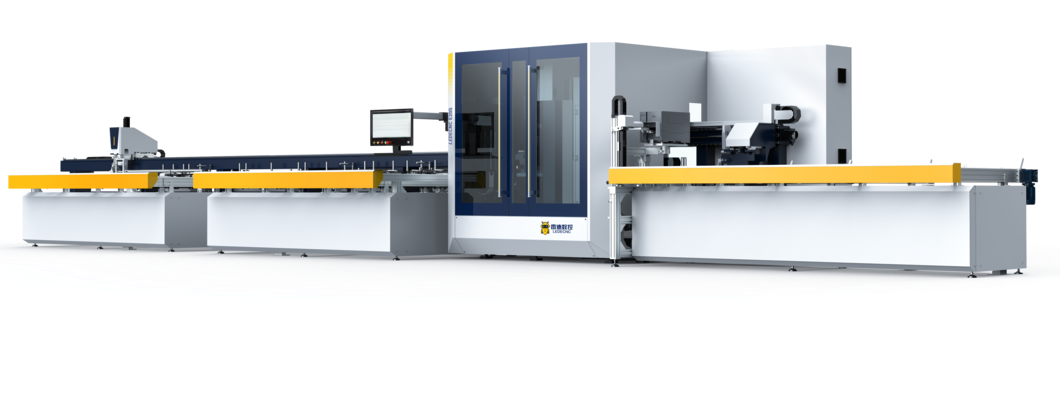

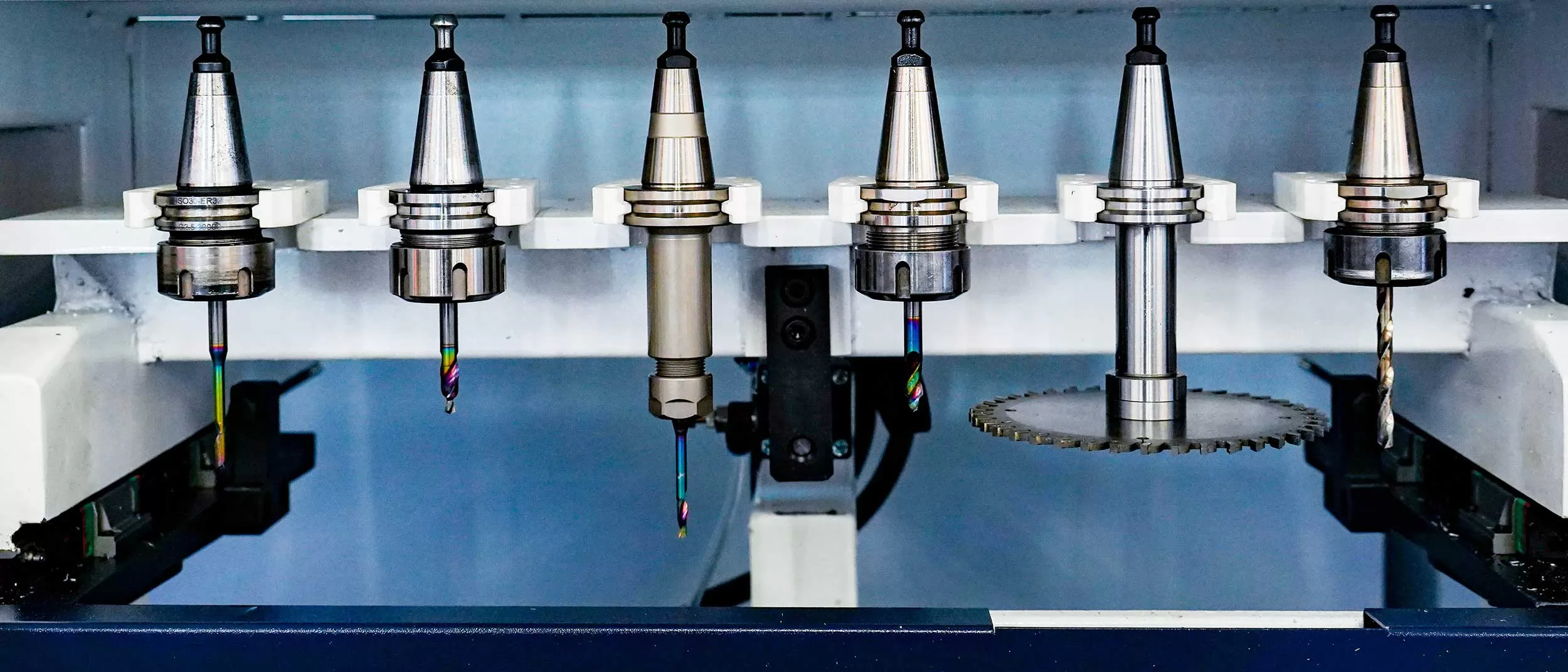

Токарные станки классифицируются по конструкции и применению, каждый из которых подходит для решения определенных задач. Токарные станки — наиболее распространенный тип, универсальные и широко используемые в небольших и средних мастерских для универсальной обработки, предлагающие ручное управление рядом операций. Токарно-револьверные станки оснащены вращающейся револьверной головкой, вмещающей несколько режущих инструментов, что позволяет быстро менять инструменты при крупносерийном производстве. токарные станки с ЧПУ , управляемые компьютерными программами, обеспечивают непревзойденную точность и автоматизацию, идеально подходящую для сложных геометрических форм в таких отраслях, как аэрокосмическая промышленность и производство медицинских приборов. Настольные токарные станки , более компактные и компактные, предназначены для точной обработки небольших деталей, что делает их популярными среди любителей и в сфере образования. Выбор подходящего токарного станка зависит от таких факторов, как масштаб проекта, материал и требуемая точность.

Передняя бабка – это движущая сила токарного станка, расположенная в левой части станка и служащая основным приводом. Она вмещает шпиндель, приводимый в движение двигателем через ремни или шестерни, и вращает заготовку с переменной скоростью. Передняя бабка оснащена подшипниками для обеспечения плавного вращения шпинделя и часто оснащена системой зубчатых передач для регулировки скорости. Она также служит опорой для патрона или других зажимных устройств, фиксирующих заготовку. Правильное обслуживание передней бабки критически важно для точности обработки, поскольку любая несоосность или износ могут повлиять на точность обработки.

Задняя бабка, расположенная на правом конце токарного станка, обеспечивает поддержку противоположного конца заготовки, особенно для длинных или тонких деталей. Она установлена на станине и может перемещаться вдоль неё для обработки заготовок различной длины, надёжно фиксируясь во время работы. Задняя бабка содержит пиноль, которая может выдвигаться или задвигаться и обычно удерживает инструменты, такие как сверла или центр (приводной или неподвижный), для стабилизации заготовки. Правильное совмещение задней бабки с передней бабкой крайне важно для предотвращения конусности и неточностей обработки.

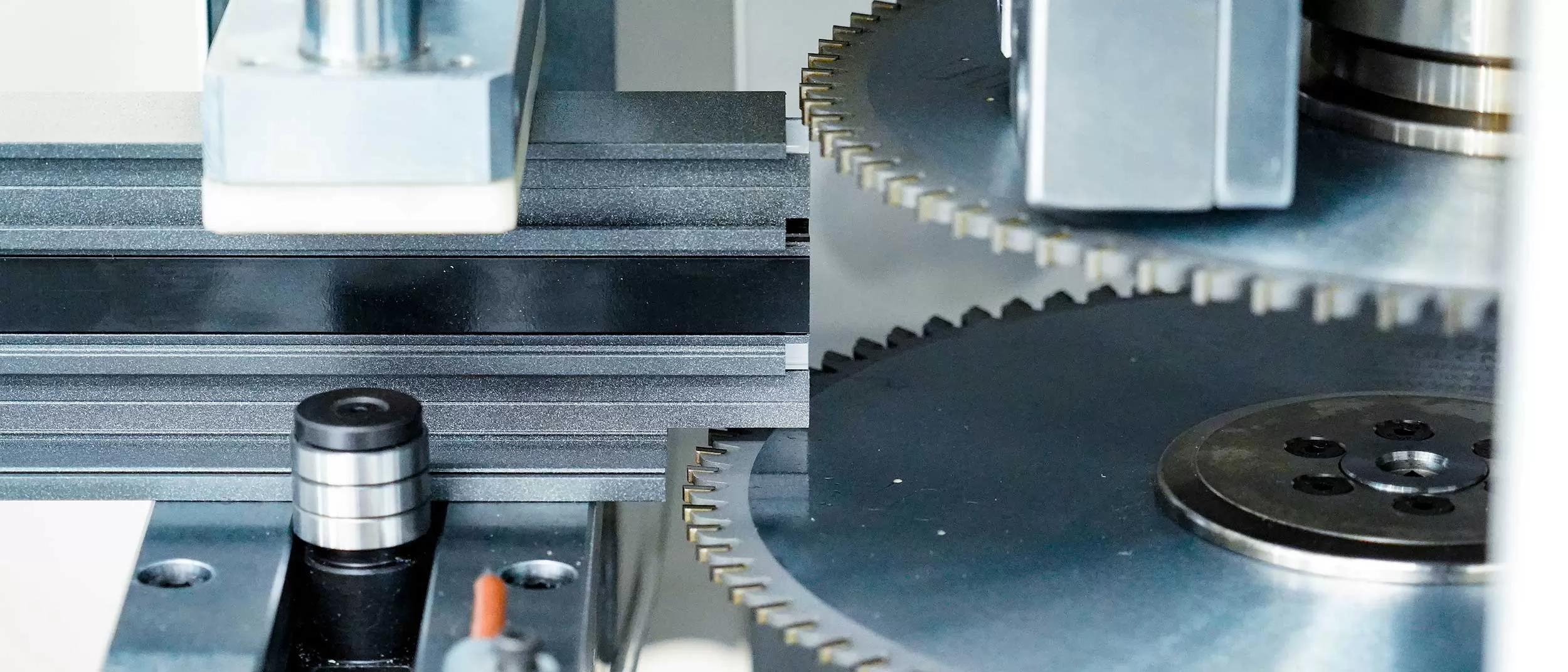

Станина — это жёсткое основание токарного станка, обычно изготавливаемое из чугуна, способное выдерживать большие нагрузки и вибрации. Она представляет собой ровную, точно обработанную поверхность, на которой крепятся передняя и задняя бабки, а также суппорт. Направляющие станины —полированные пути или рельсы —Обеспечивает точное перемещение каретки и задней бабки. Прочная конструкция минимизирует прогиб под нагрузкой, обеспечивая соосность и точность обработки. Регулярная очистка и смазка станины крайне важны для предотвращения износа и обеспечения бесперебойной работы.

Каретка представляет собой подвижный узел, перемещающийся по направляющим станины, перемещая режущий инструмент к заготовке или от неё. Она состоит из нескольких компонентов, включая суппорт, перемещающийся по станине, и фартук с шестернями и механизмами управления перемещением. Поперечные салазки, установленные на суппорте, позволяют инструменту перемещаться перпендикулярно заготовке, а крестовой суппорт обеспечивает угловую регулировку для точной резки. Плавное и контролируемое движение каретки критически важно для достижения точных размеров и качества поверхности.

Патрон и резцедержатель играют ключевую роль в закреплении заготовки и режущего инструмента соответственно. Патрон, установленный на шпинделе передней бабки, зажимает заготовку и обычно бывает трёхкулачковым (самоцентрирующимся) или четырёхкулачковым (с независимым центрированием), выбираемым в зависимости от формы заготовки и требуемой точности. Резцедержатель, установленный на крестовом люнете каретки, надёжно удерживает режущий инструмент и обеспечивает быструю смену инструмента или регулировку угла. Правильная установка патрона и резцедержателя обеспечивает стабильность, безопасность и точность обработки.

Использование соответствующих средств индивидуальной защиты (СИЗ) крайне важно при работе на токарном станке для минимизации риска травм. Как минимум, операторы должны носить защитные очки или защитную маску для защиты от летящей стружки и мусора, которые могут разлетаться с высокой скоростью во время обработки. При длительном воздействии шума токарного станка рекомендуется использовать средства защиты органов слуха, такие как беруши или наушники. Плотно прилегающая одежда и прочная нескользящая рабочая обувь предотвращают затягивание вращающимися деталями, а перчатки следует избегать вблизи движущихся компонентов, чтобы снизить риск защемления. Длинные волосы следует завязывать сзади, а украшения следует снимать, чтобы ничего не мешало безопасной работе.

Подготовка рабочей зоны токарного станка крайне важна для обеспечения безопасной и эффективной обработки. Рабочая зона должна быть хорошо освещена, чистой и свободной от посторонних предметов, таких как инструменты, материалы или пролитые смазочные материалы, чтобы предотвратить опасность падения или поскальзывания. Убедитесь, что токарный станок установлен на устойчивой ровной поверхности, чтобы избежать вибрации и опрокидывания во время работы. Не допускайте легковоспламеняющиеся материалы к токарному станку, так как смазочно-охлаждающие жидкости и металлическая стружка могут представлять опасность возгорания. Кроме того, обеспечьте свободный доступ к органам управления и аварийному останову токарного станка, а также используйте ограждения или знаки для ограничения несанкционированного доступа, особенно в общих мастерских.

Механизм аварийной остановки — критически важный элемент безопасности токарного станка, предназначенный для немедленной остановки всех операций станка в случае возникновения опасности. Обычно это большая, легкодоступная кнопка или переключатель красного цвета, расположенная на панели управления станка или рядом с рабочим местом оператора. Перед началом работы ознакомьтесь с расположением и принципом работы кнопки аварийной остановки и проверьте её работоспособность. В экстренной ситуации, например, при застревании инструмента, смещении заготовки или ошибке оператора, нажатие кнопки аварийной остановки отключит питание двигателя и остановит шпиндель, предотвращая возможные травмы и повреждения. Регулярное обслуживание этого механизма крайне важно для обеспечения его надёжности.

Перед началом работы на токарном станке необходимо тщательно осмотреть станок для обеспечения его безопасной и точной работы. Начните с проверки на наличие видимых признаков износа, повреждений или ослабленных компонентов, таких как болты, ремни или шестерни, особенно в передней бабке, каретке и задней бабке. Убедитесь, что направляющие станины чистые и свободны от мусора, так как стружка и грязь могут повлиять на движение и точность. Убедитесь, что все точки смазки достаточно смазаны в соответствии с требованиями производителя для снижения трения и износа. Проверьте плавность работы органов управления шпинделя и каретки, а также исправность механизма аварийной остановки. Устранение любых проблем во время осмотра предотвратит несчастные случаи и обеспечит оптимальные результаты обработки.

Правильная установка заготовки критически важна для безопасной и точной работы токарного станка. В зависимости от формы и размера заготовки выберите подходящее зажимное устройство, например, трёхкулачковый патрон для цилиндрических деталей или четырёхкулачковый патрон для деталей сложной формы, требующих точного центрирования. Надёжно закрепите заготовку в патроне, обеспечив её равномерное положение во избежание вибрации и биения при вращении. Для более длинных заготовок используйте центр в задней бабке для дополнительной поддержки. Всегда проверяйте надёжность затяжки кулачков патрона и балансировку заготовки, чтобы предотвратить её ослабление на высоких скоростях, что может привести к повреждению токарного станка или травме.

Выравнивание задней бабки с передней бабкой крайне важно для точной обработки, особенно при таких операциях, как точение длинных заготовок или сверление. Начните с визуального осмотра положения задней бабки на станине, чтобы убедиться в отсутствии перекоса. Используйте циферблатный индикатор для проверки выравнивания, установив его на каретку и измерив положение пиноли задней бабки или контрольный стержень, удерживаемый между центрами. При необходимости отрегулируйте заднюю бабку в поперечном или вертикальном направлении с помощью регулировочных винтов, пока индикатор не покажет минимальное отклонение. Для обеспечения точности работы повторно проверяйте выравнивание после перестановки задней бабки для обработки заготовок разной длины. Правильное выравнивание задней бабки предотвращает конусность и обеспечивает одинаковые размеры заготовки.

Выбор подходящего режущего инструмента имеет решающее значение для достижения желаемого результата обработки и продления срока службы инструмента. Учитывайте материал заготовки. —Инструменты из быстрорежущей стали (HSS) подходят для обработки более мягких материалов, таких как алюминий, а инструменты из твердого сплава – для обработки более твердых металлов, таких как сталь. Выберите форму инструмента в зависимости от выполняемой операции, например, инструмент с круглым концом для черновой обработки или остроконечный инструмент для нарезания резьбы. Убедитесь, что режущая кромка инструмента острая и не имеет повреждений, так как тупой инструмент может привести к некачественной обработке поверхности и чрезмерному нагреву. Надёжно закрепите инструмент в резцедержателе, выровняв его на правильной высоте (обычно по оси шпинделя), чтобы оптимизировать эффективность резания и минимизировать вибрацию.

Торцевание — это токарный процесс, используемый для создания гладкой, плоской поверхности на торце заготовки, перпендикулярной оси шпинделя. Заготовка закрепляется в патроне, а режущий инструмент, обычно торцевой резец с плоской режущей кромкой, устанавливается на резцедержателе. Инструмент подается перпендикулярно вращающемуся торцу заготовки, снимая материал тонкими слоями до достижения желаемого качества поверхности. Торцевание часто является первым этапом механической обработки, обеспечивая базовую поверхность для последующих операций, таких как точение или сверление, и требует тщательного выравнивания инструмента во избежание неровностей реза.

Точение — наиболее распространённая операция на токарном станке, используемая для уменьшения диаметра цилиндрической заготовки до заданного размера, создавая гладкую и однородную поверхность. Заготовка вращается в патроне, а однолезвийный режущий инструмент, установленный на каретке, движется параллельно её оси, снимая материал непрерывной спиральной линией. Оператор может регулировать глубину резания и подачу для контроля съёма материала и качества поверхности. Точение позволяет получать прямые или конические формы и критически важно для изготовления таких деталей, как валы, штифты или втулки, требуя точной скорости и правильного выбора инструмента для достижения оптимальных результатов.

Расточка — это операция по расширению или уточнению существующего отверстия в заготовке, повышающая его точность, прямолинейность и чистоту поверхности. Расточной инструмент, обычно однолезвийная фреза, установленная на расточной оправке, вставляется в предварительно просверленное или литое отверстие, и заготовка вращается, в то время как инструмент подается в осевом направлении. Этот процесс идеально подходит для создания точных внутренних диаметров, например, для подшипников или втулок. Расточка требует тщательной настройки, чтобы минимизировать отклонение инструмента и вибрацию, а операторы должны выбирать правильные скорости и подачи для предотвращения вибрации и обеспечения точности размеров.

Сверление на токарном станке представляет собой создание цилиндрического отверстия в заготовке спиральным сверлом, закрепленным в задней бабке или патроне. Заготовка вращается в патроне передней бабки, а сверло подается в нее вручную или через пиноль задней бабки. Эта операция используется для создания отверстий под болты, штифты или в качестве отправной точки для растачивания. Правильное совмещение сверла с центром заготовки имеет решающее значение для предотвращения смещения отверстий. Операторы должны использовать подходящую смазочно-охлаждающую жидкость и скорость сверления, чтобы предотвратить перегрев и обеспечить получение чистых и точных отверстий.

Накатка — это операция на токарном станке, в ходе которой на поверхности заготовки создаётся текстурированный, перекрёстный узор для улучшения сцепления, часто встречающийся на рукоятках инструментов. Накатной инструмент, оснащённый закалёнными роликами с заданным узором, прижимается к вращающейся заготовке, вытесняя материал и формируя текстуру. Инструмент подаётся медленно для обеспечения равномерного узора, и операция требует тщательного контроля давления, чтобы избежать повреждения заготовки или инструмента. Накатка обычно выполняется на низких оборотах шпинделя, и оператор должен убедиться, что заготовка надёжно закреплена и выдерживает прилагаемое усилие.

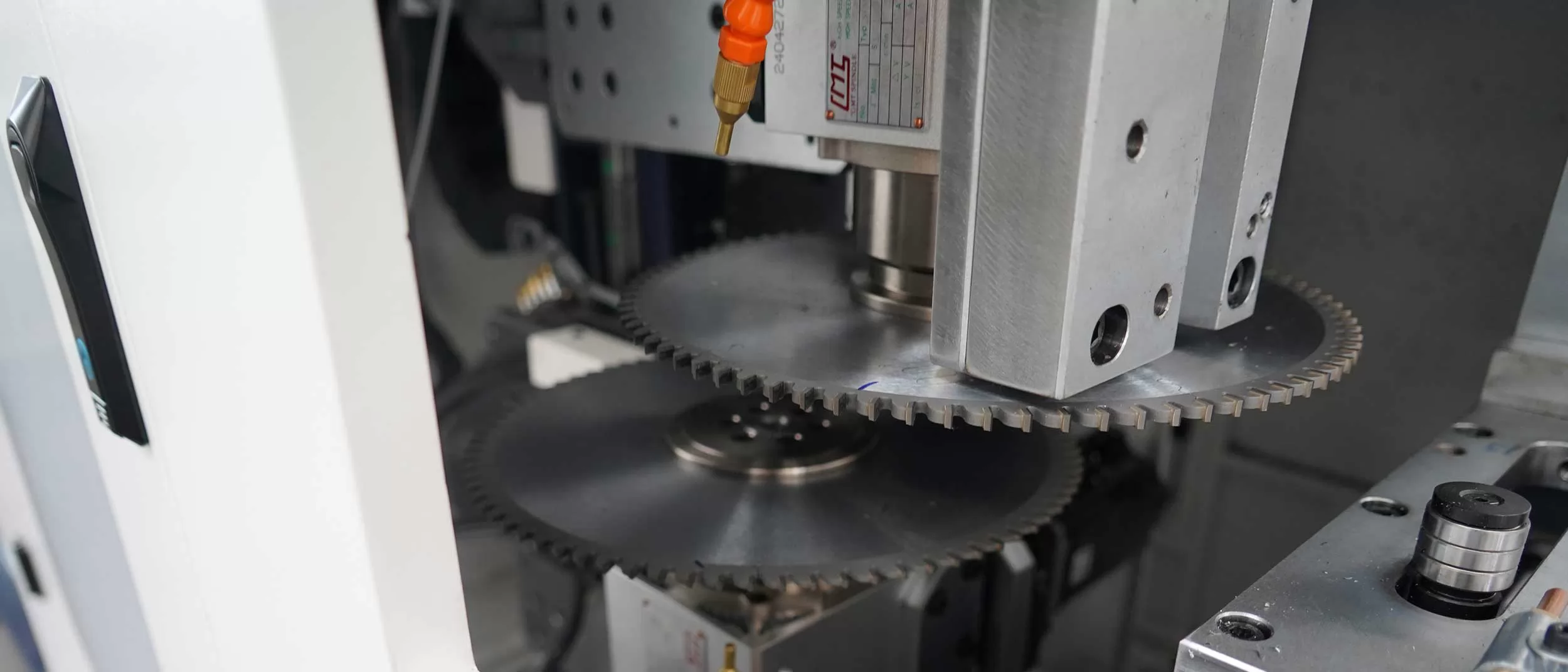

Отрезка, также известная как отрезание, – это процесс отделения готовой заготовки от исходного материала с помощью узкого отрезного инструмента. Инструмент подается перпендикулярно вращающейся заготовке с постоянной скоростью, прорезая канавку до полного отделения заготовки. Отрезка часто является заключительной операцией обработки детали и требует жесткой установки, чтобы предотвратить вибрацию инструмента или отклонение заготовки. Операторы должны использовать низкие скорости подачи и достаточное количество смазочно-охлаждающей жидкости для уменьшения нагревания и обеспечения чистого реза, останавливая подачу непосредственно перед отделением заготовки во избежание повреждений.

Включение ручного токарного станка требует тщательной подготовки для обеспечения безопасной и эффективной работы. Начните с предпускового осмотра, проверки наличия ослабленных компонентов, наличия надлежащей смазки и чистоты рабочей зоны, как описано в разделе «Подготовка станка». Убедитесь, что кнопка аварийной остановки доступна и исправна. Включите главный выключатель питания, обычно расположенный на панели управления токарного станка, и убедитесь, что шпиндель отключён (в нейтральном положении) для предотвращения непреднамеренного вращения. Если токарный станок оснащён системой охлаждения, активируйте её при необходимости. После включения дайте станку немного поработать на холостом ходу, чтобы убедиться в плавности работы, прежде чем продолжить работу, немедленно устраняя любые необычные шумы или вибрации.

Выбор правильной скорости шпинделя имеет решающее значение для достижения оптимальной производительности резания и продления срока службы инструмента. Скорость шпинделя, измеряемая в оборотах в минуту (об/мин), зависит от материала заготовки, диаметра и типа режущего инструмента. Воспользуйтесь таблицей скоростей или рассчитайте обороты в минуту по формуле: об/мин = (скорость резания × 12) / (π × диаметр заготовки), где скорость резания измеряется в футах в минуту (например, 100 для стали, 300 для алюминия). Отрегулируйте рычаги передач токарного станка или диск управления скоростью, чтобы установить нужную скорость в минуту, убедившись, что шпиндель остановлен во время регулировки. Для более крупных заготовок или более твердых материалов используйте более низкие скорости, чтобы предотвратить перегрев, в то время как для более мелких заготовок или более мягких материалов можно использовать более высокие скорости.

Врезание режущего инструмента в заготовку – основа токарной обработки, требующая точности для достижения точных резов. После надежного закрепления заготовки и вращения с выбранной скоростью установите режущий инструмент с помощью каретки и поперечных салазок, приблизив его к заготовке, но не касаясь ее. Вводите инструмент в заготовку постепенно, подавая его на глубину 0,010–0,020 дюйма (1,5–2,5 мм), чтобы минимизировать нагрузку на инструмент. Используйте маховики или механическую подачу для перемещения инструмента по заданной траектории, контролируя плавность резания. Избегайте резких или глубоких резов, которые могут вызвать вибрацию, износ инструмента или повреждение заготовки, и при необходимости используйте смазочно-охлаждающую жидкость для уменьшения трения и нагрева.

Финишная обработка и очистка – важные этапы для завершения процесса обработки и поддержания состояния токарного станка. После завершения обработки выполните последний лёгкий проход инструментом для достижения гладкой поверхности, при необходимости отрегулируйте подачу для более точного результата. Остановите шпиндель и аккуратно извлеките заготовку из патрона, проверяя точность её установки штангенциркулем или микрометром. Очистите токарный станок, удалив металлическую стружку, смазочно-охлаждающую жидкость и мусор со станины, каретки и патрона щёткой или сжатым воздухом, избегая повреждения направляющих. Протрите поверхности чистой тряпкой и нанесите тонкий слой масла для предотвращения коррозии. Храните инструменты и принадлежности надлежащим образом и проведите окончательную проверку, чтобы убедиться, что токарный станок готов к следующему использованию.

Расчет правильной скорости резания необходим для эффективной и точной работы токарного станка, поскольку она определяет скорость вращения заготовки относительно режущего инструмента. Скорость резания, измеряемая в футах в минуту (SFM) или метрах в минуту, зависит от материала заготовки и типа инструмента. Обычные значения SFM включают 80–120 для стали, 200–300 для алюминия и 50–70 для нержавеющей стали с инструментами из быстрорежущей стали (HSS). Для расчета скорости шпинделя в оборотах в минуту (RPM) используйте формулу: RPM = (Скорость резания × 12) / (π × Диаметр заготовки) для имперских единиц или RPM = (Скорость резания × 1000) / (π × Диаметр заготовки) для метрических единиц. Отрегулируйте настройки скорости токарного станка соответствующим образом, обеспечивая более низкие скорости для больших диаметров или более твердых материалов, чтобы предотвратить перегрев инструмента и сохранить качество поверхности.

Настройки скорости подачи управляют скоростью перемещения режущего инструмента вдоль или вглубь заготовки, напрямую влияя на время обработки, качество поверхности и износ инструмента. Скорость подачи обычно измеряется в дюймах на оборот (IPR) или миллиметрах на оборот, со значениями от 0,002 до 0,020 IPR в зависимости от операции (например, черновая или чистовая обработка) и материала. Для черновой обработки используйте более высокую скорость подачи (например, 0,010–0,020 IPR) для быстрого удаления материала, в то время как чистовая обработка требует более низкой скорости подачи (например, 0,002–0,005 IPR) для получения более гладкой поверхности. Отрегулируйте скорость подачи с помощью органов управления фартуком токарного станка или настроек передач, обеспечив совместимость со скоростью шпинделя и геометрией инструмента. Всегда сверяйтесь с руководством по эксплуатации токарного станка или таблицами данных по обработке, чтобы выбрать подходящую скорость подачи для конкретных материалов и инструментов.

Оптимизация срока службы инструмента повышает его эксплуатационную надежность, снижает затраты и обеспечивает стабильное качество обработки. Срок службы инструмента зависит от скорости резания, подачи, глубины резания и материала заготовки. Чтобы максимально продлить срок службы инструмента, работайте в рекомендуемых диапазонах скорости и подачи для данного материала инструмента. —Инструменты из быстрорежущей стали (HSS) выдерживают более низкие скорости резания, чем твердые сплавы, которые выдерживают более высокие температуры. Используйте умеренную глубину резания и избегайте чрезмерной подачи, чтобы минимизировать нагрузку на инструмент и нагревание. Используйте смазочно-охлаждающую жидкость (СОЖ) для снижения трения и отвода тепла, особенно при обработке твердых материалов, таких как нержавеющая сталь. Регулярно проверяйте инструменты на предмет износа, например, затупления кромок или сколов, и при необходимости перетачивайте или заменяйте их. Правильное хранение и обращение с инструментами также предотвращает повреждения, обеспечивая их остроту и эффективность в течение длительного времени.

Выбор подходящего материала инструмента критически важен для достижения эффективной резки и продления срока службы инструмента, поскольку он должен соответствовать материалу заготовки и условиям обработки. Инструменты из быстрорежущей стали (HSS) экономичны и универсальны, идеально подходят для обработки более мягких материалов, таких как алюминий, латунь или мягкая сталь, и подходят для низких и средних скоростей резания. Твердосплавные инструменты, изготовленные из карбида вольфрама, более твердые и более термостойкие, что делает их идеальными для высокоскоростной обработки более твердых материалов, таких как нержавеющая сталь или титан, хотя они более дорогие и хрупкие. Другие материалы, такие как инструменты с керамическим или алмазным покрытием, используются для специализированных применений, таких как жаропрочные сплавы или неметаллические материалы. Выбирайте материал инструмента на основе твердости заготовки, скорости резания и бюджета, обеспечивая совместимость с возможностями токарного станка.

Форма и углы режущего инструмента существенно влияют на его производительность, влияя на стружкообразование, качество поверхности и эффективность резания. Наиболее распространённые формы инструментов: круглый передний для черновой токарной обработки, острый для нарезания резьбы или прорезки канавок и квадратный для торцевой обработки или снятия фасок. К ключевым углам, которые следует учитывать, относятся передний угол, который контролирует сход стружки (положительный для мягких материалов, отрицательный для твёрдых), и задний угол, который предотвращает трение инструмента о заготовку (обычно 5–15 градусов). Угол режущей кромки, часто составляющий 45–90 градусов, определяет прочность инструмента и направление резания. Выбирайте форму и угол инструмента в зависимости от конкретной операции. —Черновая обработка требует использования прочных инструментов с большими углами, тогда как чистовая обработка требует использования более острых инструментов с меньшими углами для обеспечения точности и гладкости поверхностей.

Выбор правильного держателя инструмента обеспечивает надёжное крепление инструмента, правильное выравнивание и эффективную обработку. Держатели инструмента, устанавливаемые на резцедержатель токарного станка, бывают различных типов, например, быстросменные системы для быстрой смены инструмента или жёсткие держатели для интенсивной обработки. Выберите держатель, совместимый с размером и формой хвостовика инструмента (квадратный, прямоугольный или круглый), чтобы обеспечить надёжный захват и минимизировать вибрацию. Держатель должен устанавливать инструмент на правильной высоте, как правило, совмещенной с осевой линией шпинделя, для оптимизации производительности резания. Для обеспечения универсальности рассмотрите модульные держатели, подходящие для различных типов инструментов или вставок. Убедитесь, что держатель изготовлен из прочного материала, например, закалённой стали, и регулярно проверяйте его на износ или повреждения для поддержания точности и безопасности работы.

Выбор правильного патрона имеет решающее значение для надежного удержания заготовки во время токарных работ. 3-кулачковый патрон , также известный как самоцентрирующийся патрон, идеально подходит для цилиндрические или симметричные заготовки , поскольку три его губки движутся одновременно, автоматически центрируя заготовку, что экономит время и обеспечивает умеренную точность. Однако он может не захватывать детали неправильной формы. В отличие от 4-кулачковый патрон обеспечивает большую гибкость для заготовки неправильной или нецилиндрической формы , поскольку каждая кулачковая регулировка осуществляется независимо, что обеспечивает точное центрирование, но требует больше времени на настройку. Выберите трёхкулачковый патрон для быстрой настройки круглой заготовки и четырёхкулачковый патрон для деталей сложной формы или когда высокая точность крайне важно обеспечить надежную фиксацию патрона, чтобы предотвратить проскальзывание во время обработки.

Точное центрирование заготовки необходимо для предотвращения смещенные от центра разрезы и обеспечить точность размеров. Для трёхкулачкового патрона центрирование происходит автоматически, но вам всё равно следует проверить центровку с помощью циферблатный индикатор Для проверки концентричности. Для четырёхкулачкового патрона отцентрируйте заготовку, регулируя каждый кулачок отдельно и измеряя биение с помощью циферблатного индикатора, установленного на каретке, вращая шпиндель для проверки биения (в идеале менее 0,001 дюйма). В качестве альтернативы используйте центральный искатель или нанесите на заготовку отметки для регулировки кулачков. Для заготовок, поддерживаемых задней бабкой, убедитесь, что центр задней бабки Совмещается со шпинделем передней бабки с помощью контрольной планки или индикатора. Регулярно проверяйте центровку во время настройки, чтобы поддерживать её в рабочем состоянии. точность и предотвращения ошибок обработки.

Балансировка заготовки имеет решающее значение для предотвращения вибрация и обеспечить плавную и безопасную работу токарного станка, особенно при высоких скоростях вращения шпинделя. Несбалансированная заготовка может привести к дребезжание инструмента , некачественной обработки поверхности или даже повреждения токарного станка. Для начала убедитесь, что заготовка равномерно зажата в патроне, с одинаковым давлением на все кулачки. Для нестандартных или тяжёлых заготовок используйте противовесы или отрегулируйте положение кулачков патрона для равномерного распределения массы. При использовании планшайбы для больших или асимметричных деталей, прикрепите её балансировочные грузики для компенсации неравномерной массы. Проверьте настройку, запустив токарный станок на низкой скорости, наблюдая за вибрацией, и при необходимости отрегулируйте. Правильная балансировка улучшает безопасность и повышает точность обработки.

Правильный выравнивание инструмента Это необходимо для достижения точных резов и предотвращения повреждения заготовки или токарного станка. Режущий инструмент должен быть установлен так, чтобы его режущая кромка была совмещена с осью заготовки и перпендикулярна направлению резания. Начните с закрепления инструмента в инструментальный пост , убедившись, что он надежно закреплен, чтобы избежать смещения во время обработки. Используйте линейка или циферблатный индикатор Для проверки параллельности режущей кромки инструмента станине токарного станка или поперечному ходу салазок. Для таких операций, как нарезание резьбы, точно выровняйте инструмент относительно заготовки с помощью резьбовой калибр или тестовый рез. Регулярно проверяйте выравнивание во время настройки, так как несоосность может привести к плохая отделка поверхности , неточности размеров или чрезмерный износ инструмента.

Установка правильного высота инструмента Обеспечивает эффективное резание и минимизирует нагрузку на инструмент, что напрямую влияет на качество обработанной детали. Режущая кромка инструмента должна быть расположена в осевая линия шпинделя —воображаемая горизонтальная плоскость, проходящая через центр вращения заготовки. Если инструмент расположен слишком высоко, он может тереть, а не резать, что приводит к некачественной обработке; если слишком низко, он может врезаться в заготовку, что приводит к вибрации или повреждению. Отрегулируйте высоту инструмента, подкладывая его в резцедержатель или используя составной отдых Регулировка. Проверьте высоту, приблизив инструмент к заготовке и сверив его положение с центральный датчик или наблюдая за образованием стружки во время тестового реза. Точная настройка высоты имеет решающее значение для всех операций, особенно отделочные разрезы .

Предварительная настройка инструментов — это передовые устройства, которые оптимизируют настройку инструмента, позволяя операторам измерять и корректировать его размеры вне токарного станка, экономя время и повышая точность. Эти системы используют оптическую или лазерную технологию для точного измерения длины, диаметра и геометрии инструмента, обеспечивая правильное позиционирование перед установкой. Чтобы использовать устройство предварительной настройки, поместите инструмент в держатель устройства, введите требуемые параметры (например, смещение инструмента или высоту) и запишите результаты измерений для передачи в токарный станок. инструментальный пост или система управления ЧПУ. Пресеты особенно ценны для высокоточная работа или при частой смене инструментов, поскольку они снижают количество ошибок настройки и простоев. Хотя портативные устройства предварительной настройки чаще используются на токарных станках с ЧПУ, операторы ручных токарных станков могут использовать их для повышения эффективности. повторяемость и последовательность в настройке инструмента.

Штангенциркули и микрометры Штангенциркули, доступные в вариантах с нониусом, циферблатом или цифровым индикатором, универсальны для измерения. внешние диаметры , внутренних диаметров и глубин с точностью, как правило, до 0,001 дюйма (0,02 мм). Они идеально подходят для быстрого контроля во время обработки. Микрометры обеспечивают более высокую точность, часто до 0,0001 дюйма (0,002 мм), и используются для критически важных измерений, таких как наружные диаметры или толщины. Перед использованием этих инструментов убедитесь, что они откалиброваны, обращайтесь с ними осторожно, чтобы избежать повреждений, и проводите несколько измерений в разных точках для обеспечения стабильности результатов. Перед измерением очистите поверхность заготовки и инструмента, чтобы избежать ошибок, связанных с попаданием мусора или масла.

Оценка отделка поверхности Качество заготовки имеет решающее значение для обеспечения её соответствия функциональным и эстетическим требованиям, таким как гладкость опорных поверхностей или сцепление с поверхностью рифлёных деталей. Качество поверхности можно оценить визуально или с помощью таких инструментов, как тестер шероховатости поверхности , который измеряет такие параметры, как Ra (средняя шероховатость) в микродюймах или микрометрах. Визуально проверьте равномерность следов инструмента, отсутствие царапин или следов вибрации, сравнивая поверхность с компаратор отделки поверхности Если доступно. Факторы, влияющие на результат, включают: острота инструмента , скорость подачи и скорость резания —Более низкие скорости подачи и острые инструменты обычно обеспечивают более гладкие поверхности. Если качество обработки неудовлетворительное, скорректируйте параметры обработки или выполните лёгкую чистовую обработку для повышения качества.

Проверка допусков Обеспечивает соответствие размеров заготовки допустимому диапазону, указанному в проекте, что критически важно для деталей, которые должны подходить друг другу или функционировать совместно. Допуски обычно выражаются в виде плюс/минус (например, ±0,005 дюйма). Применение штангенциркули , микрометры или более точные инструменты, такие как калибры «проход/непроход» для сверки размеров с чертежом. Измерьте несколько точек, особенно на цилиндрических поверхностях, чтобы учесть возможную конусность или овальность. Если размер выходит за пределы допуска, оцените, можно ли его исправить дополнительной обработкой или заготовка подлежит браку. Техническое обслуживание постоянные условия обработки , такие как правильная настройка инструмента и скорость шпинделя, помогают достичь допусков, а регулярная калибровка измерительных инструментов гарантирует надежные результаты.

Нарезание резьбы на токарном станке включает в себя создание винтовых канавок, известных как нити , который может быть внутренний (внутри отверстия, как в орехе) или внешний (на цилиндрической поверхности, например, болта). Внешняя резьба нарезается на наружном диаметре заготовки с помощью резьбонарезного инструмента, который формирует материал при его вращении, что требует точного совмещения инструмента для обеспечения постоянного шага резьбы. Внутренняя резьба нарезается внутри предварительно просверленного отверстия с помощью резьбонарезного инструмента меньшего диаметра или метчика, что часто требует расточный брус для первоначальной подготовки отверстий. Наружная резьба, как правило, проще в установке и проверке, в то время как внутренняя резьба требует тщательного зачистки инструмента и удаления стружки, чтобы избежать застревания. В обоих случаях требуется точность скорость шпинделя и синхронизация каналов для соответствия шагу резьбы, обеспечивая функциональную и точную резьбу.

Нарезание резьбы требует специальных навыков инструменты для нарезания резьбы и точные расчеты для достижения желаемых характеристик резьбы. Основной инструмент – одноточечный резьбонарезной инструмент , шлифуется под определенным углом (например, 60 градусов для унифицированной или метрической резьбы) в соответствии с профилем резьбы. Для внутренней резьбы можно использовать резьбонарезной инструмент, установленный на расточной оправке или метчике. Для расчета резьбы определите подача (расстояние между нитями, например, 1 мм или 20 нитей на дюйм) и большой диаметр (наружный диаметр для наружной резьбы, диаметр отверстия для внутренней). Используйте токарный станок. ходовой винт и редуктор для установки скорости подачи в соответствии с шагом резьбы, часто руководствуясь таблицей резьбы токарного станка. Например, чтобы нарезать резьбу с шагом 1 мм, задействуйте ходовой винт, чтобы инструмент продвигался на 1 мм за каждый оборот заготовки. Точные расчёты и настройка инструмента имеют решающее значение для предотвращения несоответствия или дефектов резьбы.

Достижение прецизионная резьба Для создания функциональной и точной резьбы требуется точная техника и внимание к деталям. Всегда точно выравнивайте резьбонарезной инструмент, используя резьбовой калибр Для обеспечения правильного угла и перпендикулярности к заготовке. Начните с неглубоких резов (0,005–0,010 дюйма за проход), чтобы уменьшить нагрузку на инструмент и повысить точность, постепенно углубляя резьбу, контролируя ход процесса с помощью резьбовой калибр или сопрягаемая часть. Используйте низкий скорости шпинделя (например, 50–100 об/мин) для поддержания контроля и предотвращения вибрации инструмента, а также применять смазочно-охлаждающая жидкость Для смазки и охлаждения инструмента, особенно при работе с твёрдыми материалами. Постоянно фиксируйте рычаг полугайки токарного станка в одной и той же точке с помощью индикатор циферблата резьбы Чтобы инструмент двигался по одной и той же траектории при каждом проходе. Регулярно очищайте резьбу от стружки, чтобы избежать засорения, особенно при обработке внутренней резьбы, и проверяйте резьбу с помощью калибр «пройдено/непройдено» для обеспечения качества.

Дребезжание и вибрация Это распространённые проблемы при работе на токарных станках, проявляющиеся в виде нежелательного шума или следов на заготовке, часто вызванных нестабильностью установки. Они могут быть вызваны несбалансированная заготовка , ослабленные кулачки патрона или чрезмерный вылет инструмента. Чтобы устранить вибрацию, сначала убедитесь, что заготовка надежно закреплена и сбалансирована, используя циферблатный индикатор для проверки на биение. Затяните все компоненты, включая инструментальный пост и задней бабки, чтобы устранить люфт. Уменьшите вылет инструмента, переместив его ближе к держателю инструмента, и опустите скорость шпинделя или скорость подачи, чтобы минимизировать силы резания. Если вибрация сохраняется, осмотрите токарный станок. кровать и пути на предмет износа или перекоса, а также рассмотрите возможность использования более тяжелого инструмента или методов демпфирования, таких как добавление веса к заготовке, чтобы стабилизировать установку.

Износ инструмента происходит, когда режущая кромка инструмента затупляется или скалывается, что приводит к ухудшению качества поверхности, увеличению усилий резания и потенциальному повреждению заготовки. К распространенным причинам относится чрезмерное скорости резки , неправильные скорости подачи или обработка твердых материалов без адекватной смазочно-охлаждающая жидкость Чтобы предотвратить износ инструмента, регулярно осматривайте его на предмет затупления, образования кратеров или сколов на кромке, при необходимости используя увеличительное стекло. Уменьшите износ, выбрав правильный инструмент. материал инструмента —например, карбид для твердых материалов —и соблюдайте рекомендуемые скорости и подачи для обрабатываемого материала. Регулярно используйте смазочно-охлаждающую жидкость для отвода тепла и смазки инструмента. При значительном износе переточите инструмент для восстановления режущей кромки или замените его, а также отрегулируйте параметры обработки для предотвращения повторного износа, что обеспечит более длительный срок службы. срок службы инструмента .

Неточность размеров Возникает, когда обработанная заготовка отклоняется от заданных размеров, часто из-за неправильной настройки, проблем с инструментом или износа станка. К распространенным причинам относятся: смещенная задняя бабка , неправильная высота инструмента или тепловое расширение заготовки. Чтобы исправить это, проверьте выравнивание инструмента и высота с помощью центральный датчик или циферблатный индикатор , убедившись, что инструмент находится на оси шпинделя. Проверьте выравнивание задней бабки с помощью контрольного стержня, чтобы предотвратить конусность. Регулярно измеряйте заготовку с помощью штангенциркули или микрометры Во время обработки, чтобы своевременно выявлять отклонения. Компенсируйте тепловое расширение, дав заготовке остыть перед окончательными измерениями. Если неточности сохраняются, проверьте токарный станок. ходовой винт и пути на износ и откалибровать машину для восстановления точность .

Обычный ежедневные и еженедельные проверки необходимы для поддержания токарного станка в оптимальном состоянии, обеспечивая безопасность и точность Во время работы. Ежедневно перед запуском токарного станка проверяйте незакрепленные компоненты , например, болты, кулачки патрона или держатель инструмента, и затяните их при необходимости. Проверьте уровни смазки в передней бабке, каретке и задней бабке, долив масло или смазку, рекомендованные производителем. Проверьте аварийная остановка функциональность и убедитесь, что рабочая зона свободна от мусора. Еженедельно проводите более тщательный осмотр, проверяя ремни и шестерни на износ, подшипники шпинделя на наличие необычного шума и проверку соосности задней бабки и каретки. Документируйте любые проблемы и оперативно устраняйте их, чтобы предотвратить простои и поддерживать токарный станок в рабочем состоянии. долгосрочная надежность .

Поддержание система охлаждения имеет решающее значение для токарных станков, оснащенных насосами охлаждающей жидкости, поскольку продлевает срок службы срок службы инструмента и улучшает отделка поверхности Уменьшая нагрев и трение. Ежедневно проверяйте уровень охлаждающей жидкости в бачок и долейте охлаждающую жидкость соответствующего типа (например, водорастворимое масло или синтетическую жидкость), указанную производителем. Осмотрите охлаждающую жидкость на наличие загрязнений, таких как металлическая стружка или бактериальные ростки, которые могут засорить форсунки или ухудшить работу системы. Замените охлаждающую жидкость, если она помутнела или имеет неприятный запах. Еженедельно очищайте бак охлаждающей жидкости и фильтры для удаления шлама, а также периодически промывайте систему, чтобы предотвратить его накопление. Убедитесь, что сопла подачи СОЖ не засорены и правильно направлены на зону резания, чтобы максимально эффективно эффективность охлаждения и предотвращения коррозии деталей токарного станка.

Очистка кровать и ходовой винт жизненно важно для поддержания токарного станка точность и бесперебойной работы, так как мусор или засохшая охлаждающая жидкость могут привести к износу или застреванию. После каждого использования удаляйте металлическую стружку, пыль и остатки охлаждающей жидкости со станины. пути Используя мягкую щетку или сжатый воздух, старайтесь не поцарапать полированные поверхности. Протрите стол чистой безворсовой тканью, смоченной мягким растворителем или машинным маслом, чтобы удалить стойкие загрязнения, затем нанесите тонкий слой путь нефти Для предотвращения ржавчины и обеспечения плавного хода каретки. Ходовой винт, используемый при нарезании резьбы, необходимо еженедельно очищать щеткой от стружки и смазывать лёгким машинным маслом для уменьшения трения. Регулярная очистка и смазка этих компонентов предотвращают преждевременный износ и поддерживать точность обработки .

токарные станки с ЧПУ (числовое программное управление) существенно отличаются от ручные токарные станки В своей работе, точности и возможностях, обеспечивая автоматизацию сложных задач обработки. Ручные токарные станки требуют навыков оператора для управления. траектория инструмента , скорость шпинделя и скорость подачи регулируются с помощью маховиков и рычагов, что делает их пригодными для обработки простых, единичных деталей, но подверженными человеческому фактору. В отличие от этого, токарные станки с ЧПУ используют компьютерные программы для точного управления движениями инструмента и параметрами обработки, что обеспечивает высокую повторяемость и изготовление сложных геометрических форм, таких как сложные кривые или резьба, с минимальным вмешательством оператора. Токарные станки с ЧПУ быстрее и эффективнее для крупносерийное производство но требуют знаний в области программирования и более высоких первоначальных затрат, в то время как ручные токарные станки более доступны для новичков и небольших проектов.

G-код — язык программирования, используемый для управления токарными станками с ЧПУ, состоящий из команд, определяющих движение инструмента, скорость и операции. Основные команды G-кода включают: Г00 для быстрого позиционирования (быстрого перемещения инструмента в нужное место без резки), Г01 для линейной интерполяции (резка по прямой линии с заданной скоростью подачи) и Г02/Г03 для круговой интерполяции (разрезания дуг по часовой стрелке или против часовой стрелки). Другие важные коды: М03 запустить шпиндель (вращение по часовой стрелке), М05 чтобы остановить это, и Ф для установки скорости подачи (например, F0.01 для 0,01 дюйма на оборот). Понимание этих команд позволяет операторам создавать программы для таких базовых операций, как поворот , лицом , или резьба . Всегда проверяйте программы G-кода с помощью симулятора, чтобы избежать столкновений или ошибок, прежде чем запускать их на токарном станке.

The рабочий процесс программирования Для токарного станка с ЧПУ требуется несколько этапов для преобразования конструкции детали в готовую деталь. Начните с создания чертеж САПР (Система автоматизированного проектирования) детали с указанием размеров и допусков. Преобразуйте чертеж в CAM-программа (Система автоматизированного производства) для генерации G-кода, определяющего траекторию движения инструмента, скорость и подачу в зависимости от материала заготовки и инструмента. Затем введите G-код в токарный станок с ЧПУ. панель управления или загрузить через программу. Перед обработкой выполните пробный прогон или симуляцию для проверки программы на наличие ошибок, таких как столкновения инструментов или неправильная траектория. Установите заготовку и инструменты, как на ручном токарном станке, затем запустите программу, контролируя работу на наличие проблем. После обработки осмотрите деталь с помощью штангенциркули или микрометры чтобы убедиться, что она соответствует спецификациям, дорабатывая программу, если это необходимо точность и эффективность.

Выбор правильного практические материалы Для новичков крайне важно обрести уверенность и развить навыки работы на токарном станке, не рискуя повредить инструменты или станок. Начните с мягкие, поддающиеся обработке материалы Такие материалы, как алюминий, латунь или мягкая сталь, более щадящие и легче поддающиеся резке по сравнению с более твёрдыми материалами, такими как нержавеющая сталь. Для ещё более безопасной практики рассмотрите пластик (например, делрин или нейлон) или мягкая древесина , которые требуют меньшего усилия резания и дают легкоуправляемую стружку. Избегайте использования хрупких или абразивных материалов на ранних этапах, так как они могут ускорить износ инструмента или вызвать непредсказуемые результаты. Источники практических материалов небольшой, круглый приклад (например, диаметром 1–2 дюйма), чтобы упростить зажим и минимизировать время настройки, а также всегда следить за тем, чтобы материал не имел дефектов, таких как трещины, чтобы предотвратить проблемы во время обработки.

Участие в простых идеи проекта Помогает новичкам применять технику токарной обработки при создании функциональных или декоративных изделий, делая обучение приятным и практичным. Начните с простых проектов, таких как точение. цилиндрическая заготовка для ручки , который учит поворот и лицом при этом требуя минимальной точности. Прогресс к латунная головка молотка , включая насечку для захвата и сверление для крепления ручки. Для более сложного проекта попробуйте сделать стальная пробка для бутылки , который включает в себя нарезание резьбы и сужение. Эти проекты развивают навыки настройка инструмента , измерение , и отделка поверхности При этом добиваясь ощутимых результатов. Выбирайте проекты, соответствующие вашему уровню мастерства, и всегда планируйте последовательность операций (например, торцевание перед обточкой), чтобы обеспечить точность и безопасность.

Доступ к качеству учебные ресурсы Ускоряет развитие навыков и углубляет понимание токарных операций для начинающих. Начните с онлайн-уроки и видеоплатформы, такие как YouTube, где опытные специалисты по станкам демонстрируют такие методы, как настройка инструмента, нарезание резьбы и правила техники безопасности —ищите каналы авторитетных авторов или профессиональных учебных заведений. Книги Такие книги, как «Как управлять токарным станком» издательства South Bend Lathe или «Справочник по машиностроению», содержат подробные и авторитетные руководства по работе на токарном станке и принципам обработки. Присоединяйтесь онлайн-форумы или сообщества, такие как r/Machinists или Practical Machinist на Reddit, где можно задавать вопросы и делиться опытом с другими любителями и профессионалами. общественные колледжи или мастерские часто предлагают практические курсы по токарному делу, обеспечивая контролируемую практику и доступ к оборудованию. Регулярно изучайте эти ресурсы, чтобы заложить прочную основу для владение токарным станком .

Обучение работе на токарном станке поначалу может показаться сложным, но как только вы поймёте основы, это станет невероятно полезным и вдохновляющим навыком. От обработки сырья до оттачивания точности и техники — работа на токарном станке открывает целый мир творчества и мастерства.

Независимо от того, студент ли вы, любитель или будущий механик, лучший способ учиться — это делать. Начните с мягких материалов, практикуйтесь на простых проектах и постепенно переходите к сложным операциям. Ошибки будут. —Это часть процесса обучения. Просто продолжайте в том же духе, и вскоре вы будете уверенно управлять своим токарным станком, как настоящий профессионал.

Откройте для себя полное руководство 2025 года по станкам с ЧПУ для резки алюминия —Описывая типы, особенности, методы, программное обеспечение, стоимость и профессиональные советы для достижения безупречных результатов.

Откройте для себя 10 ведущих мировых производителей вертикально-фрезерных станков (VMC) в 2025 году. Сравните ведущие бренды по инновационности, надежности и ценности, чтобы найти свой идеальный вертикальный обрабатывающий центр.

Проблемы с обработкой алюминия на станке с ЧПУ? Откройте для себя лучший станок с ЧПУ для обработки алюминия, который повысит точность, сократит количество отходов и ускорит производство в 2025 году!

Полное руководство 2025 года по станкам с ЧПУ для обработки алюминия: марки, типы, лучшие варианты, устранение неполадок и многое другое. Выбирайте лучшее с Leadcnc!